在塑料注塑件的生產過程中,高溫變形是一個讓人頭疼的問題。它不僅影響產品的外觀和尺寸精度,還可能導致產品無法正常使用。那么,面對塑料注塑件高溫變形,我們有哪些有效的解決方案呢?

溫度控制是關鍵。過高的注塑溫度和模具溫度,會讓塑料注塑件在成型過程中或成型后因受熱而變形。首先,要精準調控注塑機料筒溫度,嚴格按照塑料原料推薦的加工溫度范圍進行設定。比如,加工聚丙烯(PP)塑料時,若溫度遠超其正常加工區間,注塑件就容易發軟變形。同時,模具冷卻系統也至關重要。合理設計冷卻水路,確保模具各部位冷卻均勻。像在生產大型塑料平板時,如果模具冷卻不均,平板就會出現局部高溫變形。通過增加冷卻管道數量、優化管道布局等方式,能有效帶走熱量,降低模具溫度,避免注塑件因高溫變形。

注塑工藝參數的調整也不容忽視。注射壓力過大,會使塑料在模具型腔中受到過度擠壓,成型后內部應力大,遇到高溫就易變形。所以,要根據注塑件的形狀、尺寸和壁厚等因素,合理降低注射壓力。注射速度過快或過慢同樣會有問題。速度過快,塑料熔體在型腔內流動紊亂,形成內部應力;速度過慢,熔體冷卻時間長,也會影響成型質量。以薄壁塑料產品為例,需要適當提高注射速度,讓熔體快速填充型腔,減少因溫度變化產生的變形風險。

原料選擇和改性對解決高溫變形問題也很有幫助。某些塑料本身的耐高溫性能較差,這時可以考慮選用耐高溫等級更高的塑料原料。或者對現有原料進行改性,添加玻纖等增強材料。玻纖就像給塑料注入了鋼筋,能顯著提高塑料的強度和耐熱性。在生產汽車發動機周邊的塑料注塑件時,添加玻纖后的塑料在高溫環境下依然能保持較好的形狀穩定性。

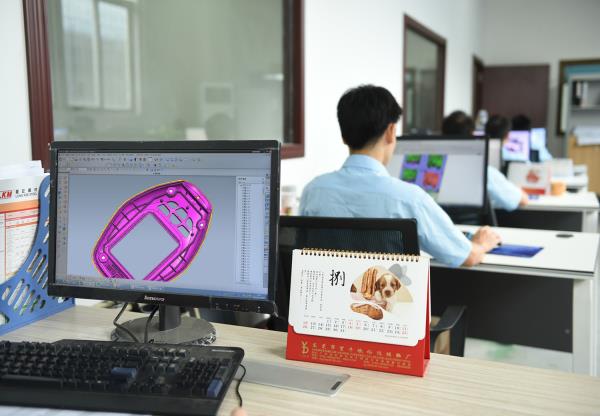

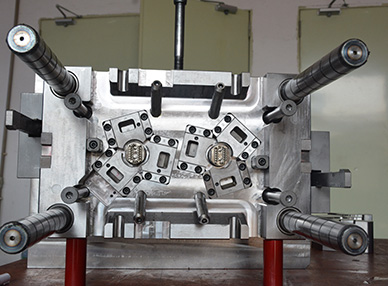

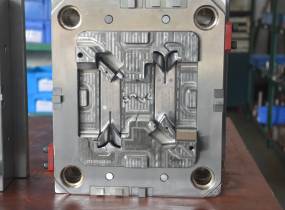

模具設計要充分考慮注塑件的結構。對于結構復雜的注塑件,容易因局部過熱而變形。可以通過優化模具結構,如增加加強筋、合理設計壁厚等方式,提高注塑件的剛性和抗變形能力。例如,在塑料箱體的模具設計中,合理布置加強筋,能增強箱體在高溫下的結構穩定性。

解決塑料注塑件高溫變形問題,需要從溫度控制、工藝參數調整、原料選擇與改性以及模具設計等多方面入手。如果您在生產中遇到此類問題,不妨參考這些方法,讓您的塑料注塑件生產更加順暢,產品質量更有保障。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 塑料注塑件高溫變形的解決方案有哪些?

- 快速冷卻技術如何提高注塑成型效率?

- 注塑模具復雜性如何影響交貨時間?

- 如何優化塑膠模具的流道系統以實現平衡狀態?

- 塑料注射成型中最常用的填料有哪些?