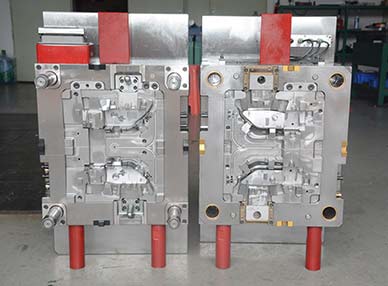

在注塑成型的生產中,多腔模具的使用能大大提高生產效率,然而,要確保每個型腔都能生產出高質量的產品,流道的平衡至關重要。但如何才能有效地平衡多腔模具中的流道呢?可是大有學問。

流道平衡的重要性不言而喻。在多腔模具中,如果流道不平衡,就好比城市里的交通,有的道路車流量大卻很順暢,有的道路車流量小卻擁堵不堪。塑料熔體在流道中的流動也是如此,不平衡的流道會導致有的型腔先被充滿,有的型腔后被充滿,甚至可能出現部分型腔無法完全充滿的情況。這不僅會使產品的尺寸、重量不一致,還可能導致產品出現缺陷,如缺料、飛邊等,嚴重影響產品質量和生產效率。

確保流道長度一致是實現平衡的基礎。每個型腔對應的流道從主流道到型腔的距離應盡量相等。想象一下,多條河流從源頭出發,只有它們的流程一樣長,才能保證水流同時到達各個終點。在設計模具時,要精心規劃流道布局,避免出現流道長短不一的情況。比如,在生產多個相同的塑料紐扣時,若流道長度不一致,先充滿熔體的紐扣可能會因壓力過大而產生飛邊,而后充滿的紐扣則可能因熔體不足而出現缺料。

合理設計流道直徑也不容忽視。流道直徑大小直接影響熔體的流動阻力。直徑過小,熔體流動困難,壓力降大;直徑過大,熔體可能會在流道中冷卻過快,同樣不利于填充。不同的塑料材料和產品尺寸需要適配不同的流道直徑。對于熔體粘度較高的塑料,流道直徑應適當增大,以減少流動阻力;對于薄壁產品,流道直徑則需相對小一些,保證熔體快速填充。在實際生產中,需要根據經驗和計算,找到最合適的流道直徑。

此外,流道的形狀也會影響平衡。常見的流道形狀有圓形、梯形、U 形等。圓形流道的表面積與體積之比最小,熔體在其中流動時熱量損失小、壓力降小,是較為理想的形狀。但在實際應用中,由于模具結構等因素限制,也會采用其他形狀。無論選擇哪種形狀,都要保證流道表面光滑,減少熔體流動的摩擦阻力,使熔體在各流道中均勻分配。

優化澆口設計是實現流道平衡的關鍵環節。澆口是流道與型腔的連接部分,其大小、位置和形式對熔體進入型腔的速度和壓力有直接影響。例如,側澆口適用于多種塑料制品,點澆口常用于三板模且能實現自動脫模。通過合理選擇澆口類型,并精確控制其尺寸和位置,可以使熔體在各型腔中的流動更加均勻,從而達到流道平衡的目的。

只有打造出平衡的流道系統,才能在多腔模具注塑生產中,穩定地生產出高質量的產品,提高生產效率,為企業創造更大的價值。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何有效地平衡多腔模具中的流道?

- 塑料注塑件高溫變形的解決方案有哪些?

- 快速冷卻技術如何提高注塑成型效率?

- 注塑模具復雜性如何影響交貨時間?

- 如何優化塑膠模具的流道系統以實現平衡狀態?